Da ich mir selber gerne Erfahrungsberichte zu Refits durchlese, möchte ich nun meine Erfahrungen des letzten Boots-Refits teilen…

Mein 470er ist in die Jahre gekommen und es wurde nun notwendig Zeit und Geld in den Erhalt des FES 470er’s zu stecken und die Schwachstellen bzw. weichen Stellen im 470er auszubessern.

Inhalt:

Schwachstellen 470er / Woran erkennt man einen weichen Rumpf?

Die 470er, besonders die Alten, sind dafür bekannt das die Rümpfe nur eine begrenzte Lebenszeit haben, da diese auf Gewichtsoptimierung gebaut sind und, wie auch im Falles meines FES 470er’s, hauptsächlich Polyester Harz verwendet wurde, welches ungeeigneterweise mit der Zeit anfängt Wasser zu ziehen wodurch als Folge die Festigkeit nachlässt.

Bei unseren wilden Ritten vor der Warnemünder Ostseeküste konnte man zunehmend sehen wie der Rumpf mit den Wellen arbeitete. Der Boden im Vorschoterbereich wölbte sich bei Wellenschlag, bei Am-Wind-Kursen ließ sich das Schwert nicht mehr richtig bedienen (nur unter Kraftaufwand hochziehen), weil die Riggspannung den Rumpf zusammen zog und dadurch der Schwertkasten zusammengedrückt wurde. Auch bei den Aktivitäten des Vorschoters oder auch meiner Wenigkeit gab der Seitentank schon etwas nach. Es zeigte sich auch das beim Drücken einige Bereiche anfingen zu knistern bzw. Risse im Gelcoat zu sehen waren.

Weichen Rumpf ausbessern

Gesagt getan… nach tagelangem Durchstöbern sämtlicher Foren kristallisierte sich schnell die Reparatur mittels nach laminieren bzw. einarbeiten von Stringern heraus. Den Arbeitsaufwand Pi*Daumen abgeschätzt und für schaffbar/machbar eingestuft machte ich mich dann an die Einkaufsliste für die benötigte Materialien. Das abschätzen den benötigten Mengen ist nicht einfach gewesen und so musste ich immer mal etwas Schleifpapier, Epoxidharz oder Glasfasermatten nachbestellen.

Im Dezember 2017 fing ich an erst mal sämtliche Beschläge abzubauen und alle Luken zu öffnen um erst einen genauen Überblick zu erhalten. Zudem konnte der Rumpf auch durchlüften und austrocknen. Die erste Todo-Liste:

- Spante im Vorschiff neu einlaminieren, weil die nicht mehr durchgängig fest war

- Boden Vorschoterbereich war weich, Bodenbelag abschleifen, Stringer nachlaminieren und Antirutschbelag wieder auftragen und das Gleiche für den Steuermannsbereich im hinteren Teil des Bootes

- Seitentank Vorschoter beidseitig etwas weich, also von innen nachlaminieren

- Sitzbereich Steuermann war etwas weich, also von innen nachlaminieren

- Schwertkasten verstärken damit das Schwert nicht mehr unter der Riggspannung eingedrückt wird

Zum Glück wusste ich damals nicht wie sehr diese Arbeiten den zeitlichen Rahmen sprengen werden und so fing ich einfach an. Über viele Abende hinweg habe ich den kompletten Bodenbelag mit einem Exzenterschleifer abgeschliffen bis das blanke GFK zu sehen war. Dabei gingen etwa 60 Schleifmatten 40er Körnung drauf.

Nachdem der Fussboden komplett blank war kamen noch andere Stellen zum Vorschein welche die Todo-Liste bereichern wollten. So zum Beispiel waren die Holzspanten zwischen den Seitentanks und Schwertkästen angegammelt. Und wo nun der Boden so schon frei war, warum nicht noch die Stringer am Boden im hinteren Bereich des Rumpfes verstärken!?

Der Einkauf möge Beginnen…

Wenn ihr Arbeiten in diesem Ausmaße vorhabt, kauft Epoxidharz und Glasfasermatten bloß nicht im Baumarkt. Dabei werdet ihr Arm weil die Schade dort deutlich teurer sind als im Fachhandel. Ein Freund gab mir den Tipp die Sachen bei HP-Textiles zu kaufen wo die Preise beim näheren hinsehen schon deutlichen von denen beim Baumarkt oder Segelfachhandel abwichen. 24€ für 1,4l Epoxidhard mit Härter ist schon attraktiv.

Nach mehreren Bestellungen standen am Ende folgende Materialien auf den Rechnungen:

- 200g Baumwollflocken – HP-BF1

- 100g Microballons – HP-MB2

- 5x 1,4l Epoxi Hochlast Industrieharzsystem -Harz & Härter- HP-E56L

- 8m² – 224g/m² Glasfilamentgewebe Silane Leinwand HP-P220E

- 6 Platte(n) 3D|CORE™ 3mm PET-Schaum 100Kg/m³

- 6 m² – 83g/m² Abreißgewebe Leinwand HP-P83P100

- 1 m² – 400g/m² Glasrovinggewebe Leinwand HP-P401E

- 3 m² – 105g/m² Glasfilamentgewebe Silane

- Einweg-Nitril-Handschuhe

- 10 tlg. Streich- / Lackierset

- Stachelrillen-Entlüftungsroller

- Verdünner

- Aceton

Weichen Boden versteifen und Stringer ausbessern

Auf die Stringer im Bodenbereich habe ich „HP-CORE-XM / Coremat® XM / 3mm“ (von HP-Textiles) mit drei Lagen Glasfasermatten auflaminiert um den Boden wieder mehr Festigkeit zu geben. Im vorderen Bereich vom Vorschoter habe ich „HP-CORE-XM / Coremat® XM / 3mm“ etwas großflächiger verarbeitet weil ich auf Nummer sicher gehen wollte das es hält. Bei den Segeltörns in 2018 folgte die Bestätigung das der Bereich nun steif war.

Erfahrung zu HP-CORE-XM / Coremat® XM

Ich muss schon sagen dass die HP-CORE-XM / Coremat® XM Platten wirklich gut sind. Sie lassen sich recht leicht brechen/schneiden/formen und sobald diese einlaminiert sind, sind die Platten sehr leicht und stabil.

Spanten zwischen Schwertkasten und Seitentank verstärken

Die Holzspanten zu fertigen war recht einfach. Aus dem Baumarkt fix „besseres“ Sperrholz (Buche) mit einer Dicke von 1,2cm gekauft. Die Originalen Spanten waren nur etwa 5mm Dick. Mit einem Karton die Konturen und Öffnungen der alten Spanten übertragen und daraus die beiden Holzspanten ausgesägt und angepasst. Sicherlich hätte man auch Bootsbausperrholz oder MDF verwenden können was aufgrund der Wasserabweisenden Eigenschaften besser geeignet wäre, doch der Weg zum Baumarkt war kürzer. Die „neuen“ Spanten habe ich mit Wasserfesten Leim an die alten Spante angeklebt und nachdem der Leimt komplett durchgehärtet war, mit Epoxidharz und Glasfasermatten großzügig einlaminiert, damit kein Kontakt mit Wasser zustande kommt.

Welches Holz für die Spanten verwenden?

Im Internet findet man viele Threads wo seitenweise über das richtige Holz für den Bootsbau diskutiert und gefachsimpelt wird. Die Unterschiede sind meistens, Preis, Wasserbeständigkeit und Gewicht. Ein Unterschied zwischen Bootsbausperrholz und „normalem“ Sperrholz ist unter Anderem dass beim Bootsbausperrholz ein wasserfester Leim verwendet wurde und natürlich auch der Preis bzw. dass ich es in Rostock keinen Laden gibt der Bootsbausperrholz anbietet. Zumindest hatten die Üblichen Verdächtigen Läden keinen im Sortiment.

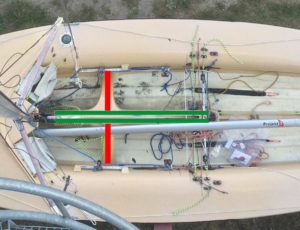

Weichen Schwertkasten versteifen

Nach dem die Spanten verstärkt waren rückte ich nun dem Schwertkasten an dem Leibe. Um mehr Steifheit in den Schwertkasten zu bekommen habe ich zwei Latten aus Buchenholz unterhalb der oberen Kante des Schwertkastens einlaminiert. Dazu war es unbedingt notwendig das Boot auf den Kopf zu legen um nicht gegen die Schwerkraft arbeiten zu müssen, was schon bei den Seitentanks nicht so gut geklappt hatte. Die Öffnungen des Schwertkasten die durch die Holzlatte verdeckt wurden habe ich später wieder aufgebohrt. Im Ergebnis wird das Schwert bei keinem Kurs mehr gequetscht und lässt sich sehr leicht bedienen.

Weiche Seitentanks verstärken und was nicht klappte…

Um die Sitzflächen des Vorschoters und Steuermanns von innen zu laminieren hatte ich die Idee, dass mit etwas angedicktem Epoxidharz zu machen. Dazu hatte ich das Epoixidharz mit Baumwollflocken angedickt, den weichen Bereich des Laminats vorgestrichen und die eingeweichte Glasfasermatte angedrückt. Doch leider viel mir da die Schwerkraft in den Rücken und so lösten sich die Matte recht schnell. Da ich nichts zum dauerhaften andrücken (nach oben) der Matten hatte, musste ich den Plan schnell verwerfen. Kurzerhand das Boot umgedreht und die Sitzflächen des Seitentanks mit „HP-CORE-XM / Coremat® XM / 3mm“ Platten und zwei 2-3 Lagen Glasfasermatten laminiert. Dadurch dass der Bereich durch die Wartungsluken sehr schwer zugänglich sind, musste die Arbeiten mit Fingerspitzengefühl im Blindflug erfolgen… Und glaubt mir, dass war so schwierig wie es auch anhört 😉 Dafür sind die Bereiche deutlich steifer geworden.

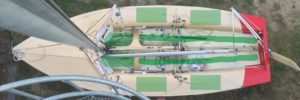

Neuer Boden, aber bitte rutschfest!

Nach Wochen der harten und stellenweise leidigen Arbeit im Dreck, Staub und Glasfasermattenfasern war endlich der Bodenbelag dran. Nach einiger Recherche habe ich Interdeck von International für richtig empfunden und zwei Dosen gekauft. Interdeck ist ein gummiartiger, wasserfester Antirutschbelag der auf den Boden per Rolle aufgetragen wird. Ich gebe zu dass ich mehr Hoffnung darin hatte dass es auch die Unebenheiten der Glasfasermatten ausgleicht, was es leider nicht gemacht hat. Das Auftragen per Rolle der beiden Farbschichten war endlich mal eine entspannte Arbeit und rückblickend auf die letzten Wochen konnte sich das Ergebnis doch sehen lassen.

Finish

Zum Schluss habe ich den Rumpf noch GFK-Reiniger abgewienert wovon ich vom GFK Reiniger schon einen größeren Reinigungseffekt erwartet hätte. Zur weißen Augenweide führte die zweifache Politur.

Ich gebe auch zu dass man noch viel mehr am Rumpf hätte machen können, doch da es mittlerweile schon Ende Mai war, wollte ich nur noch fertig werden und auf das Wasser 🙂

Fazit nach dem Ausbessern vom 470er Rumpf

Die Segelsaison 2018 war gefühlt wieder viel zu kurz. Doch ergaben sich trotzdem ein paar nette Segelsessions bei mehr als 3 Bft auf der Warnow und Ostsee. Gerade zum Ende der Warnemünder Woche war es ein Traum auf der Ostsee. Viel Wind, Welle und das Boot in einen stabileren Zustand als letztes Jahr. Der Bodenbereich im gesamten Boot war stabil. Der Wellenschlag war durch den Boden nicht mehr zu sehen. Das Schwert kommt nun bei allen Kursen von alleine hoch sobald ich den Schwertniederholer löse. Die Bewegung in den Seitentanks ist auch deutlich weniger geworden wobei es immer noch etwas knistert, sobald der Rumpf komplett trocken ist.

Am Ende standen etwa 500€ auf der Rechnung, viele Stunden in der Garage, eine gute Portion an neuer Erfahrung und ein Boot welches wieder deutlich stabiler war als vorher. Ziele erreicht.

Weitere Beiträge zum 470er segeln

- gebrauchte Segel kaufen Ja oder Nein?

- Jollen Holzschwert (470, 505, Ixylon) streichen – Teil 2

- 470er oder 505er kaufen ? Welche Jolle soll es sein

- 470er – GER147 ein Portait

- Jollen Holzschwert (470, 505, Ixylon) reparieren – Teil 1

- Elvström Super Max – Selbstlenzer tauschen

- 470er – Weichen Rumpf ausbessern – Boots Refit

- 470er – Rumpf wieder weiß bekommen mit AWN Anti Gilb

- blaues Band der Warnow 2018

- FES 470er BJ ’85 auftakeln (Rigging Guide 470er)

- Tipps beim Segeln mit viel Wind – Starkwindtrimm (5+Bft) bei Jollen

- Tipps beim Segeln mit wenig Wind – Schwachwindtrimm (1-2 Bft)

Kommentare

Eine Antwort zu „470er – Weichen Rumpf ausbessern – Boots Refit“